管式反应器的基本结构包括,如何选择合适的管材和工艺

3676

2024 / 09 / 26

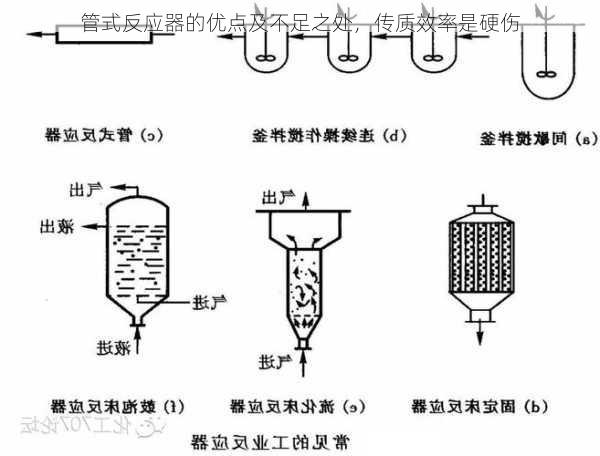

管式反应器作为一种重要的连续操作反应器,在化工生产中扮演着举足轻重的角色。其结构简单,操作便捷,在一些特定反应中表现出显著的优势。其传质效率的局限性也成为了制约其应用的关键

一、管式反应器的优点

结构简单,操作便捷: 管式反应器由一根或多根管道组成,结构简单,易于制造和安装。其操作方式也相对简单,易于控制,运行维护成本低。

高容积效率: 管式反应器内部流体返混程度低,物料在管道中流动迅速,反应时间短,从而提高了单位容积的生产能力,适合处理反应速率快、对停留时间要求高的反应体系。

易于实现温度控制: 管式反应器可以根据实际情况将反应器分为多个段,每个段可以独立控制温度,从而实现分段温度控制,有利于优化反应条件,提高产品质量。

操作稳定,安全性高: 由于管式反应器内部流动稳定,温度和压力等参数易于控制,反应过程更加稳定,安全性更高,降低了安全事故的发生率。

二、管式反应器的不足之处

传质效率低: 这是管式反应器最主要的缺点。由于管式反应器内部的流体呈线性流动,反应物与催化剂之间的接触面积较小,传质速率较低,影响了反应效率。

对于慢速反应,管长过长: 对于反应速率较慢的反应,需要较长的管道才能达到所需的转化率,在实际应用中,管长过长会带来一系列例如,管体重量增加,安装难度增大,维护成本上升。

压降较大: 管道内部流体流动会产生压降,随着管道长度增加,压降也会随之增大,需要增大进料压力才能维持正常运行,增加了能耗,影响了经济效益。

对于多相反应不适用: 管式反应器对于多相反应,特别是涉及气液固三相的反应,传质效率更低,难以实现高效的反应。

三、提高管式反应器传质效率的措施

为了克服管式反应器传质效率低的缺点,可以采取以下措施:

增加反应物与催化剂的接触面积: 可以通过采用多管式反应器、内部填充催化剂填料或使用静态混合器等方式来增加反应物与催化剂的接触面积,提高传质效率。

提高流体速度: 增加流体速度可以缩短物料在管道中的停留时间,从而提高传质效率。

采用高性能催化剂: 使用活性更高、选择性更好的催化剂可以提高反应速率,降低对传质效率的要求。

优化反应条件: 通过控制反应温度、压力、物料浓度等参数来优化反应条件,提高反应速率,降低对传质效率的要求。

四、管式反应器的应用

尽管存在一些不足,管式反应器在许多化工生产中仍发挥着重要的作用,例如:

石油化工: 管式反应器广泛应用于石油化工领域,例如烯烃裂解、加氢反应、氧化反应等。

精细化工: 在精细化工生产中,管式反应器用于合成一些高附加值产品,例如药物、香料等。

能源化工: 管式反应器可以用于合成甲醇、乙醇等燃料,以及生产合成气等。

五、管式反应器发展趋势

未来,管式反应器的发展趋势主要集中在以下几个方面:

小型化、微型化: 随着微反应器技术的不断发展,未来管式反应器将朝着小型化、微型化的方向发展,以提高传质效率,降低能耗,提高安全性。

多功能化: 未来管式反应器将朝着多功能化的方向发展,例如,将反应器与分离装置、催化剂再生装置等集成在一起,形成一体化系统,提高生产效率,降低成本。

智能化: 未来管式反应器将朝着智能化的方向发展,通过传感器、控制系统等,实时监控反应过程,优化反应条件,实现自动化操作。

六、结论

管式反应器具有结构简单、操作便捷、高容积效率等优点,在一些特定反应体系中表现出显著的优势。其传质效率低的缺点也限制了其应用范围。为了克服这一不足,可以通过增加接触面积、提高流体速度、使用高性能催化剂、优化反应条件等措施来提高传质效率。未来,管式反应器将朝着小型化、微型化、多功能化、智能化的方向发展,以适应日益复杂的化工生产需求。

关于管式反应器的设计和应用,你有哪些经验和见解?欢迎在评论区分享你的想法!