管式反应器的优点及不足之处,传质效率是硬伤

5863

2024 / 09 / 26

管式反应器作为一种重要的化学反应设备,在化工生产中扮演着至关重要的角色。其结构简单、操作灵活,能够适用于各种化学反应过程,尤其在气相反应、液相反应和多相催化反应中应用广泛。为了更好地理解和选择合适的管式反应器,我们首先需要了解其基本结构以及相关因素。

一、管式反应器的基本结构

管式反应器主要由以下几部分组成:

1. 直管: 直管是管式反应器的核心部分,是反应物料流动的主要通道。其长度和直径根据反应条件和物料性质而定。

2. 弯管: 弯管用于改变物料流向,连接直管和其它部件。

3. 密封环: 密封环用于密封管体,防止物料泄漏。

4. 法兰及紧固件: 法兰用于连接不同的管件,紧固件用于固定法兰。

5. 温度补偿器: 温度补偿器用于补偿温度变化导致的管体膨胀或收缩。

6. 传热夹套及联络管: 传热夹套用于控制反应温度,联络管用于连接夹套和冷却介质。

7. 机架: 机架用于支撑整个反应器系统。

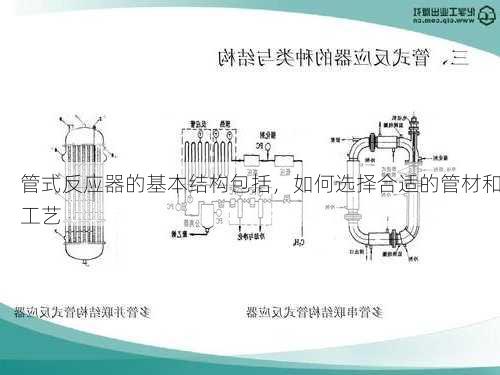

二、管式反应器的分类

根据结构的不同,管式反应器可以分为以下几种:

1. 直管式反应器: 采用直管作为反应器主体,结构简单、操作方便,适用于反应温度和压力变化不大的反应。

2. 盘管式反应器: 由多层盘管组成,适用于反应温度和压力变化较大的反应,可以有效地提高传热效率。

3. 多管式反应器: 由多个并联的直管或盘管组成,适用于处理量较大、反应条件比较复杂的反应。

4. U形管式反应器: 由多个U形管组成,结构紧凑、占地面积小,适用于反应温度和压力变化较小的反应。

三、如何选择合适的管材

管材的选择直接影响反应器的性能和使用寿命,需要根据反应物料、反应条件和经济效益等因素综合考虑。常用的管材包括:

| 管材 | 优点 | 缺点 | 适用范围 |

|---|---|---|---|

| 碳钢 | 价格低廉,机械性能优良 | 耐腐蚀性差 | 适用于常温常压、非腐蚀性介质 |

| 不锈钢 | 耐腐蚀性强,机械性能良好 | 价格较高 | 适用于高温高压、腐蚀性介质 |

| 钛合金 | 抗腐蚀性强,耐高温 | 价格昂贵 | 适用于高温高压、强腐蚀性介质 |

| 玻璃 | 耐高温、耐腐蚀 | 机械强度低 | 适用于少量反应、易挥发或易分解的反应物 |

| 陶瓷 | 耐高温、耐腐蚀、耐磨 | 机械强度低 | 适用于高温、腐蚀性介质、易污染的反应 |

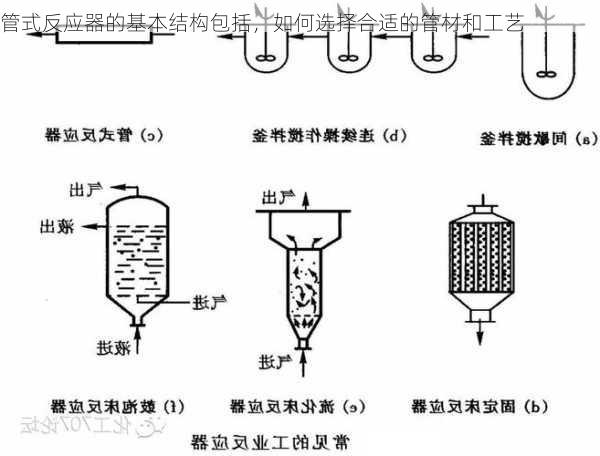

四、如何选择合适的工艺

管式反应器的工艺选择需要根据具体的反应条件、反应物料的性质以及反应目标来进行。常见的工艺包括:

1. 填充床反应器: 反应器内填充催化剂或吸附剂,适用于多相催化反应和吸附分离过程。

2. 固定床反应器: 反应器内填充固体催化剂,适用于催化反应过程。

3. 流化床反应器: 反应器内填充固体颗粒,并通过气体流化,适用于气固相反应过程。

4. 气液相反应器: 反应器内同时存在气相和液相,适用于气液相反应过程。

五、管式反应器设计需要注意的因素

在设计管式反应器时,需要考虑以下因素:

1. 反应条件: 包括温度、压力、物料浓度等,需要根据反应条件选择合适的材料和结构。

2. 物料性质: 包括物料的物理性质、化学性质、流动特性等,需要根据物料性质选择合适的反应器类型和工艺。

3. 反应动力学: 包括反应速率、反应平衡、活化能等,需要根据反应动力学选择合适的反应器尺寸和结构。

4. 经济效益: 需要考虑设备成本、运行成本、产品成本等,选择经济合理的反应器设计方案。

六、管式反应器的应用实例

管式反应器在化工生产中应用广泛,常见的应用实例包括:

1. 石油化工: 裂解、加氢、烷基化、脱氢等反应过程。

2. 精细化工: 氧化、还原、酯化、聚合等反应过程。

3. 医药化工: 合成、分离、提纯等反应过程。

4. 环保工程: 废气处理、污水处理等过程。

七、总结

管式反应器是一种结构简单、操作灵活、应用广泛的反应器,其选择和设计需要综合考虑反应条件、物料性质、反应动力学和经济效益等因素。

在选择合适的管式反应器时,需要根据具体的应用场景进行分析,选择合适的管材和工艺,确保反应器能够安全、高效地运行,满足生产需求。

您对管式反应器的应用有什么独特的见解或问吗?欢迎分享您的观点和想法。